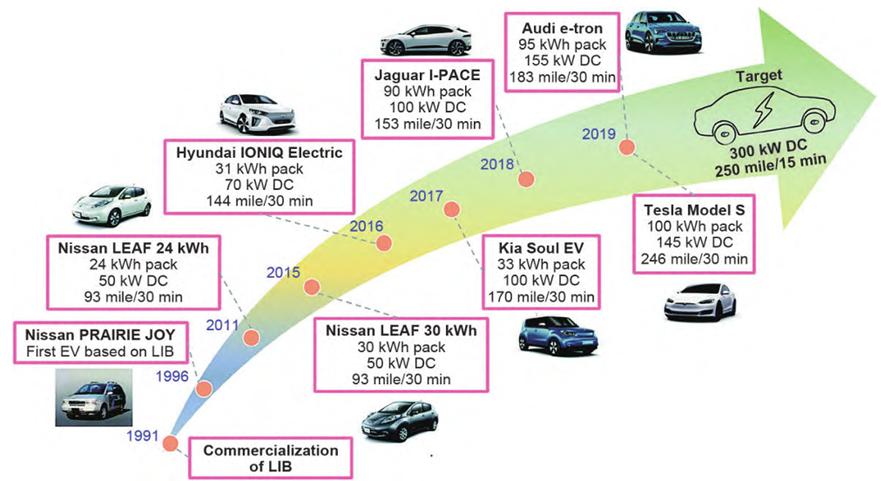

1. はじめに

ボタン電池は、研究室で最も一般的に使用される電池の一つであり、材料開発や電気化学特性試験の分野で広く応用されています。本稿では、ボタン電池の電極作製から電池組み立てまでの全プロセスを、必要な材料、機器、手順、注意事項を含めて詳細に概説します。この包括的なガイドは、関連分野

の研究者にとって貴重な知見を提供することを目的としています。

2. ボタン電池の概要

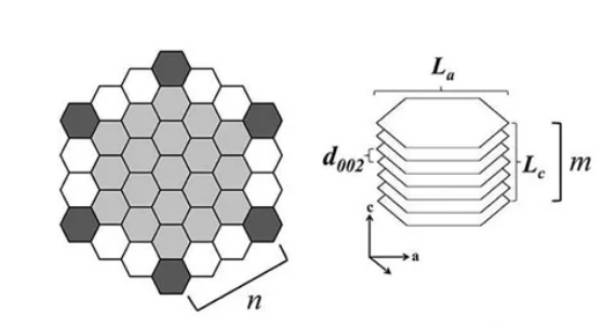

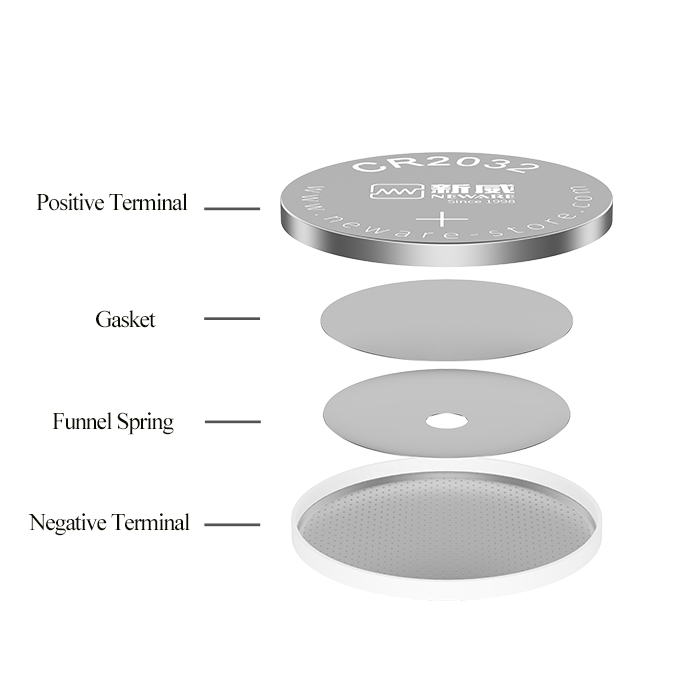

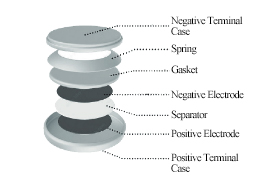

ボタン電池は、ボタン電池ケーシングと内部部品から構成されています。ステンレススチール製の電池ケーシングは、電気化学的安定性に優れ、密閉性に優れ、小型で組み立てが簡単で安価であるため、実験室試験で広く使用されています。一般的なモデルにはCR2032、CR2025、CR2016があり、中でもCR2032モデル(直径20mm、厚さ3.2mm)は実験室で頻繁に使用されています。さらに、再利用可能なSwagelokセルもあり、これはステンレススチール製の外箱とポリテトラフルオロエチレン(PTFE)製のライナーが特徴で、電池を分解して分析するのに適しています。

·CR2032電池ケーシング一式には、正極ケーシング、負極ケーシング、スプリング、ガスケットが含まれます。

·ボタン電池を組み立てる基本的な手順には、スラリーの調製、コーティング、乾燥、切断、組み立てが含まれます。

·以下では、CR2032電池のケーシングを例にして詳しく説明します。

図1:CR2032電池ケース構成部品の概略図

3. 電極調製

(1) 材料混合プロセス選択基準

品質閾値法によるプロセスパスの決定:

·手動粉砕法(0.1~5.0gの範囲): 少量の活性物質に適しています(例:新規電極材料の初期スクリーニング)

·機械的混合法(>5.0g): ラボ用ミキサーによるスラリーの均質化を実現します。

(2)コーティング技術適合性原理

スラリー量に基づく動的選択:

·手動コーティング: 従来法(スラリー量<10mL)、コーティング速度は0.5~1.0mm/sに制御

·メカニカルコーティング: 小型コーティングマシンを作動させる(スラリー量≥10mL)、ブレードギャップ精度±5μm

電極調製には、混合とコーティングという2つの重要な段階があります。

3.1 スラリー材料の調製

(1) 活物質:正極材料および負極材料ともに、通常は粉末状で、粒子径はそれほど大きくありません(研究用途では最大粒子径が50μm以下、工業用途では30μm以下)。粒子が大きく凝集体を形成する場合は、粉砕が必要です。

(2) 導電剤:アセチレンブラック(AB)、導電性カーボンブラック、スーパーPなど、炭素系導電剤が一般的に使用されています。

(3) バインダー: 一般的なPVDF系、PTFE系、SBRエマルジョンなどです。

(代表的な質量比: 活物質:導電剤:バインダー=8:1:1(または8:1.5:0.5、材料により調整可能ですが、一般的には正極材料が75%以下で、導電剤とバインダーが5%以下です)

(4) 溶剤: NMP(N-メチル-2-ピロリドン)が一般的に使われています。

バインダー(PVDF)と溶媒(NMP)溶液の調製: 0.02g/mL、0.025g/mL、0.03g/mLの3種類の濃度を用意し、材料に適した濃度を選ぶことができます。広口瓶に2つの物質を入れ、溶液中に白い物質がなくなるまで磁気撹拌します。

(注:調製後、NMPは吸湿・劣化しやすいので、広口瓶はパラフィルムで密閉する必要があります。最初にバインダー(PVDFなど)を溶媒NMPに加え、PVDFが完全に溶解するまで50℃以下で攪拌することが重要です)

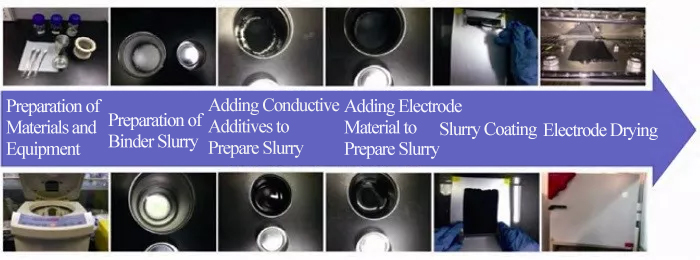

図2:メカニカル・ミキシングとマニュアル・コーティング・プロセス

3.2 スラリー調製ステップ

(1) 溶液を調製する: NMPにPVDFを加え、50℃以下で完全に溶解するまで攪拌します。

(2) 導電剤を添加する: 導電剤を秤量し、秤量瓶にゆっくりと加え、20分間攪拌します。

(3) 活性物質を加える: 活物質を秤量し、秤量瓶に加え、スラリーが粘性状態になるまで4~5時間攪拌し ます。

(注:導電剤と活物質の添加過程では、できるだけボトルの側壁に触れないようにすること。)

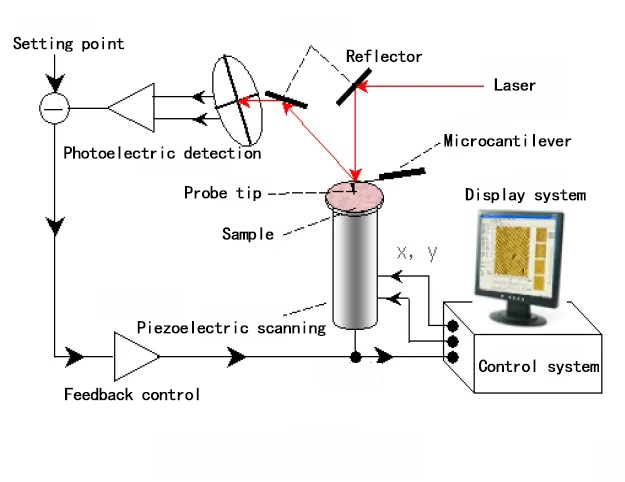

図3:小型惑星真空ミキサー

3.3 電極コーティング

(1) 集電体の選択: リチウムイオン電池の電極には、正極にアルミ箔、負極に銅箔が用いられます。箔の片面が平滑な場合は、集電体と材料との接着強度を高めるため、粗面にコーティングを施します。

(2) コーティング方法: コーティングにはドクターブレードやカレンダーコーターを使用し、材料が平らで清潔であることを確認します。そのため、塗工前にアルコールとレンズクリーニングペーパーで材料と装置を入念にクリーニングすることを推奨します。

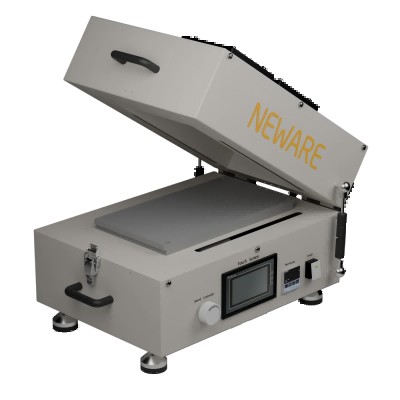

図4:自動フィルムコーティング乾燥機

3.4 電極乾燥とカレンダー処理

電極乾燥

(1) スラリーから多量の溶媒 NMP と水分を除去するため、風乾と真空乾燥を併用します。なお、NMPのベーキング温度は100℃以上とします。乾燥できることを前提に、焼成温度を下げ、焼成時間を長くする必要があります。

(2)風乾の場合、水分を除去するために最高温度を100℃にすることができます。ただし、水分が比較的少ないので、乾燥時間を短くすることが可能です。風乾の場合、2つの温度区分を設定することができ、それぞれに異なる時間を設定することができます。

(注:銅箔の酸化を防ぐため、負極の乾燥温度は正極よりも低くする必要があります。自然乾燥温度については、正極は120℃、負極は90℃を超えないようにしてください。また、粉末の剥離を防ぐため、乾燥時間は長すぎないように注意してください。)

(3)自然乾燥後、真空乾燥を行うことを推奨します。通常は120℃で約10時間乾燥させます。

(注意:自然乾燥を省略して直接真空乾燥を行うと、NMPが真空乾燥槽内に充満し、乾燥効果が低下する可能性があります。自然乾燥も可能ですが、乾燥時間が長くなります。)

カレンダー工程:

·カレンダー加工には、ローラープレスまたはカレンダー加工機を使用します。

·ローラープレスは、通常、正極塗膜を15~60μmの厚さに圧縮できます。

·カレンダー加工機は、約80~120kg/cm²の圧力で圧縮できます。

図5:電動縦型ローラーマシン

3.5 電極の切り出しと計量

(1)切り出し: 電池ケースの型式に合わせて直径を調整し、パンチプレスで小さな電極を切り出します。

(2)計量:高精度天秤で電極の質量を計量し、データを記録します。

図6:フィルムカッター

4. 電池組立

4.1 材料準備

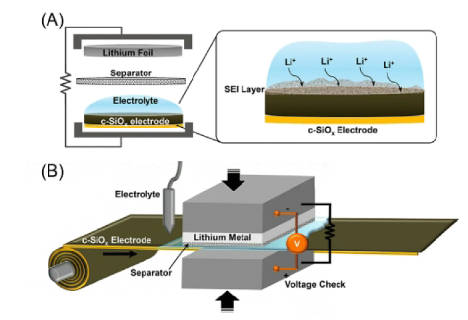

(1) 組立部品: 負極ケーシング、リチウム金属シート、セパレータ、ガスケット、スプリングシート(発泡ニッケル)、正極ケーシング、電解液。

(2) 工具: 電極プレス用金型、ピペット、絶縁ピンセット。

4.2 組み立て手順(負極ケース|スプリングシート|ガスケット|リチウムシート|電解液|セパレーター|電解液|正極シート|ガスケット|正極ケース)

図7: ボタン電池部品の概略図

(1) 正極ケースとガスケットを装着する:正極ケースの開口部を上向きにし、ガスケットの粗い面を下向きにして内側に装着します。

(2) 正極を挿入し、電解液を浸透させる:コーティング面を上にして正極を正極ケースの中央に置き、電解液を浸透させます。

(3) セパレーターで覆い、電解液を浸透させる:ピンセットを使ってセパレーターを正極の上に置き、再び電解液を浸透させます。

(4) リチウムシートとガスケットを装着します。リチウムシートの滑らかな面を下にして置き、ガスケットの位置を合わせます。

(5) スプリングと負極端子ケースを装着します。スプリングの位置を合わせ、負極端子ケースで覆います。

(6) 電池を密封します。シーリングマシンを使用して電池を加圧し、密封します。外観に問題がないことを確認します。

図8:ボタン電池封止装置

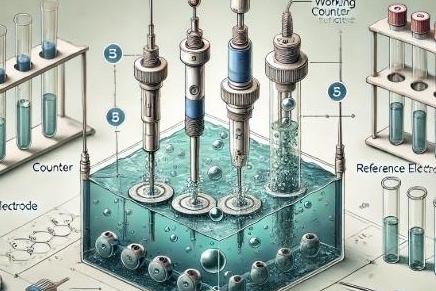

5. ボタン電池の試験

活物質質量の計算方法:活物質質量 = (電極質量 - 箔面密度 * 電極面積) * 充填量

休止期間:ボタン電池は組み立て後、試験前に4時間休止させる必要があります(飽和度の低いセパレータや電解液の場合は、休止時間を延長する必要があります)。

試験手順:NEWAEWマルチチャンネル電池試験システムは、多くの動作モードも備えています。

·充電モード:定電流充電、定電圧充電、定電流定電圧充電、定電力充電。

·放電モード:定電流放電、定電圧放電、定電流定電圧放電、定電力放電、定抵抗放電

·直流内部抵抗(DCIR)試験

·サイクリング試験

·ネストサイクリング:ネストサイクリング機能搭載

·CT-8002S-5V100mA-124は、最大3段階のネスト機能を備えたCV(サイクリックボルタンメトリー)サイクリング試験に対応しています。

図 9: CT-4008Q-5V100mA-124 電池試験システム

図 10:CT-8002S-5V100mA-124 電池試験システム

6. 試験パラメータの設定

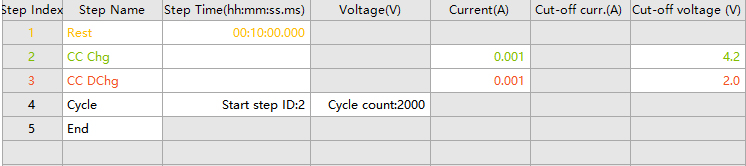

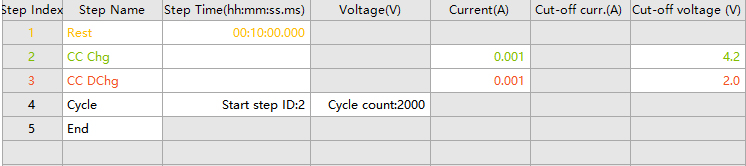

例1:リチウムイオンボタン電池のサイクル性能試験手順の設定

(1) Sinwe BTSソフトウェアで定電流サイクルモードを選択します。

(2) 組み立てたセルを、対応する電圧範囲内で0.1 A/gの電流密度で試験します。(活物質の質量を0.01gと仮定すると、試験電流は1mAです。)

(3) 電極材料に応じて正極電圧範囲を設定します(例えば、リン酸鉄リチウム//Liセルの試験電圧範囲は2~4.2Vに設定できます)。これは、文献を参照するか、分極曲線の試験結果から取得できます。

(4) 負極材料の場合、セルは通常、「静止-定電流放電-定電流充電」の手順で最初に放電プロセスにかけられます。電流を1mA、放電カットオフ電圧を0.01V、充電カットオフ電圧を2.0Vに設定し、サイクル数を2000に設定します。

·以下のスクリーンショットの試験電圧範囲は参考値です。

·具体的な電圧範囲は、使用する材料に応じて決定してください。

図11:リチウムイオンボタン電池正極研究のためのサイクル手順例

図12:リチウムイオンボタン電池の負極に関する研究のためのサイクル手順例

例2:リチウムイオンボタン電池のレート性能試験手順の設定

(1) 電池を1時間放置して内部状態を安定させた後、Sinwe BTSソフトウェアで定電流レートモードを選択します。

(2) 活物質の理論的な比容量と質量を入力すると、定電流充放電の電流値が自動計算されます。(例えば、リン酸鉄リチウムの理論的な比容量は170mAh/gで、活物質の質量は2mgと設定されています。)

(3) レート勾配を0.1C、0.2C、0.5C、1C、2C、5C、10C、20C、1Cに設定します。

(4) 文献を参照して電圧ウィンドウを2.0~4.2Vに設定し、充電カットオフ電圧を4.2V、放電カットオフ電圧を2.0Vに設定し、各レートで10回サイクル試験を行います。試験パラメータを設定したら、「開始」をクリックして開始します。

(詳細な手順については、以下のビデオをご覧ください)

例3:亜鉛イオン水溶液ボタン電池の定電流間欠滴定法(GITT)試験手順の設定

(1) 文献を参照して0.2V~1.8Vの電圧範囲を取得し、充放電電流密度を100mA/gに設定します。(活物質の質量を1mgと仮定すると、電流密度と活物質の質量に基づき、電流値は0.1mAと決定されます。)

(2) BTSソフトウェアでチャンネルを選択し、「Single Point Start」をクリックして手順設定画面に入ります。

(3) 試験前に電池を1分間休止させる必要があります(時間は必要に応じて調整できます)。

(4) 充電手順:

·0.1 mA の電流で 5 分間定電流充電し、5 分間休止します。

·保護条件の設定:充電電圧が1.8Vを超えた場合は、定電流放電手順に進みます。

·休止条件:電圧が1.8Vに達しない場合は、5分間休止した後、定電流充電手順に戻り、繰り返します。

(5) 放電手順:

·定電流放電を5分間行い、その後5分間休止します。

·保護条件の設定:放電電圧が0.2Vを下回った場合、試験を終了します。

·休止条件:電圧が0.2Vを超えている場合は、5分間休止した後、定電流放電手順に戻り、繰り返します。

(6) 試験を終了するか、複数のGITT試験を繰り返すように設定できます。活物質の質量を入力し、保存してから試験を開始します。

(詳細な手順については、以下のビデオをご覧ください)

例4:水性Zn-Zn対称セルの析出および剥離試験手順の設定

(1) 電流密度1mA/cm²に合わせて電流値を設定します。直径1cmの電極を例にとると、電流密度と電極面積に基づき、電流値は0.785mAと決定されます。

(2) BTSソフトウェアでチャンネルを選択し、「Single Point Start」をクリックして手順設定画面に入ります。

(3) 休止時間を1分、充電時間と放電時間をそれぞれ1時間に設定し、電流値は0.785mAとします。

(4) サイクル手順を設定します。対称セルが正確に何回サイクルに耐えられるかは不明ですが、サイクル数を高めに設定し、試験電圧が乱れた時点で試験を停止することをお勧めします。手順を保存すると試験が開始されます。

(詳細な手順については、以下のビデオをご覧ください)

7. 注意事項

7.1 材料の選択と処理

(1) リチウム金属シート:純度は99.9%以上で、直径と厚さは要件に応じて選択してください。

(2) セパレータ:ナノ細孔を有する絶縁膜を選択し、リチウムシートおよび電極よりも大きな寸法としてください。(3) 電解液:実験の必要性に応じて選択し、通常は過剰量を使用します。

7.2 電極および電池のスクリーニング

(1) 電極のスクリーニング:表面は平坦で、明らかな材料の損失がなく、質量と厚さが均一である必要があります。

(2) 電池のスクリーニング:ケースは平坦で損傷がなく、開放電圧が正常である必要があります。

7.3 操作上の注意事項

(1) 短絡防止:操作には絶縁ピンセットを使用し、正極と負極が接触しないように注意してください。

(2) 洗浄と乾燥:組み立てられた部品は、汚染を防ぐために洗浄および乾燥する必要があります。

(3) 組み立て数:エラーや操作ミスを考慮し、同一材料で組み立てられる電池の数は5個未満にしないでください。

8. よくある問題と原因

8.1 開回路電圧が低い

電極の鋭いエッジがセパレータを突き破っている、正極と負極の位置がずれている、電池の組み立てが緩いです。

8.2 電気化学的インピーダンスが高い

導電剤の添加不足、セパレータの多孔度が低い、電解液が分解しています。

9. 結論

まとめると、ボタン電池の電極の製造と電池の組み立ては、複雑で繊細なプロセスであり、あらゆる段階で条件と操作を厳密に管理する必要があります。本稿が研究者の皆様に実践的なガイダンスと支援を提供し、ボタン電池の製造と試験の効率を向上させることを願っています。