固体電池とは?

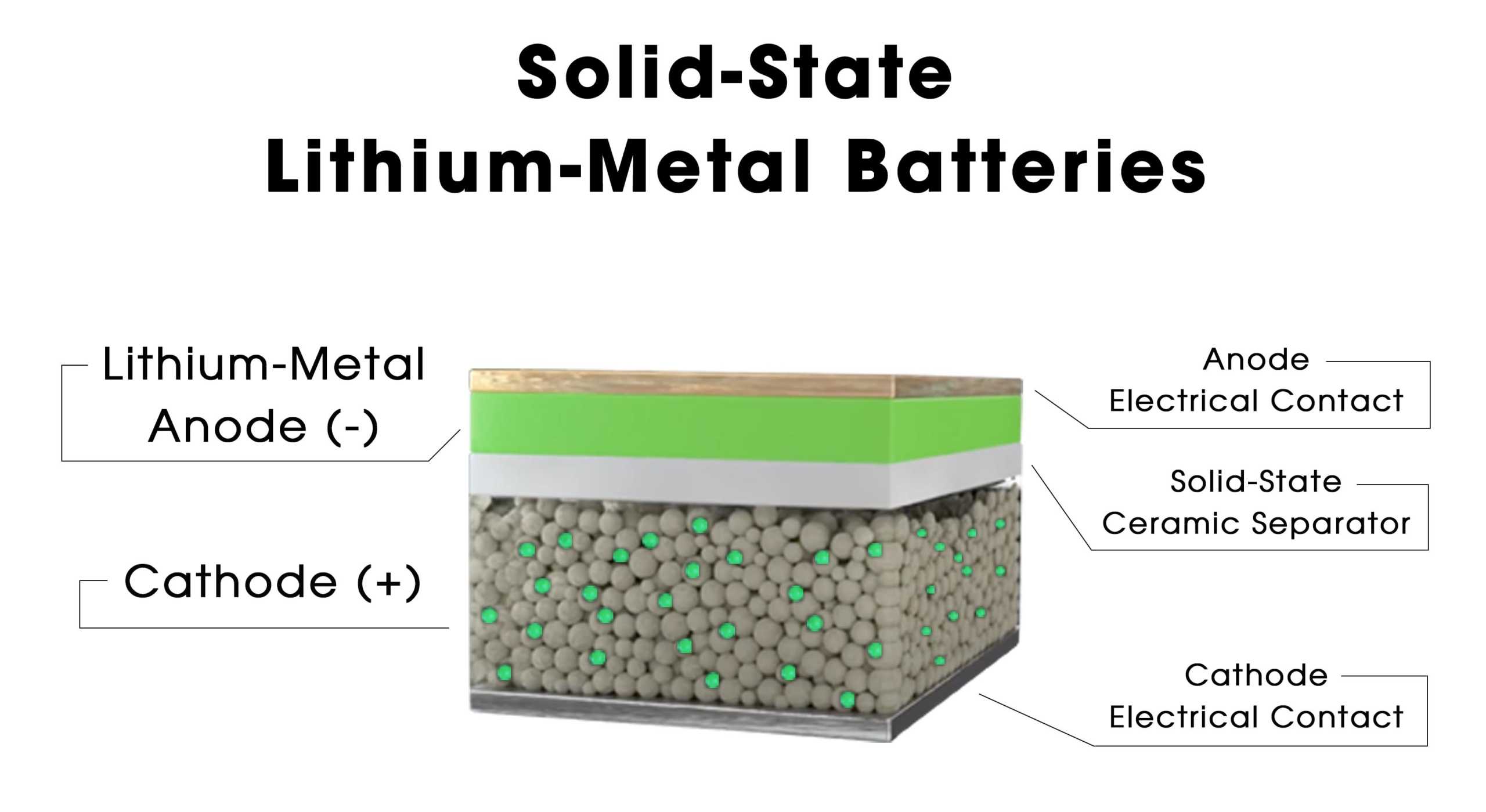

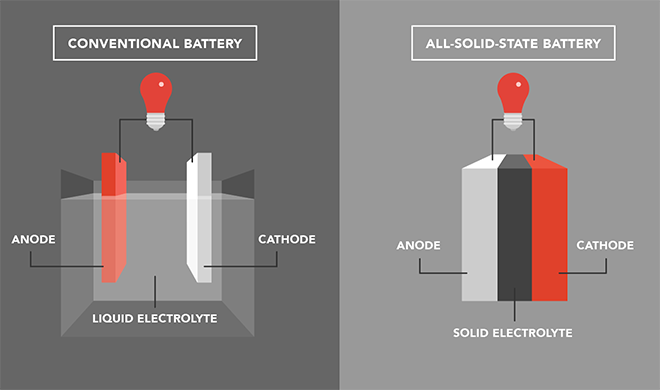

従来のリチウムイオン電池は、カソード、アノード、電解質、セパレーターの 4 つの主要コンポーネントで構成されています。固体電池は、液体電解質を固体電解質に置き換えたものです。従来のリチウムイオン電池と比較すると、固体電池の主な違いは、電解質が液体から固体に変わることで、安全性と高いエネルギー密度の両方を実現しています。固体電解質電池は、リチウム電池とナトリウム電池の究極の形と考えられており、安全性の問題を完全に解決し、将来の新エネルギーの主力となる可能性があります。固体電池の動作原理は、従来の液体リチウム電池の動作原理に似ています。従来の液体リチウム電池の両端は正極と負極で、中央に液体電解質があります。リチウムイオンがカソードからアノードへ、そして再びカソードへ行き来することで、充電と放電のプロセスが完了します。固体電池の動作原理は同じで、充電中は正極のリチウムイオンが活物質の結晶格子から分離し、固体電解質を介して陽極に移動し、電子は外部回路を介して陽極に移動し、そこでリチウム原子、合金に再結合するか、陽極材料に埋め込まれます。放電プロセスは充電プロセスの逆です。液体電解質の代わりに固体電解質を使用すると、より高い比容量の正極および陽極材料を使用でき、電池の安全性の問題を完全に解決できます。これは、全固体リチウム電池で高エネルギー密度、安全性、および長いサイクル寿命を実現するための基本的な方法です。したがって、固体電池はリチウムイオン電池の進化の方向になります。

固体電池電解質

固体電解質は、固体リチウムイオン電池のコアコンポーネントであり、電池のセパレーターと電解質の両方の役割を果たします。電解質のコア機能は、正極と負極の間でのLi+イオンの移動を促進することです。理想的な固体電解質は、高いイオン伝導性、低い界面インピーダンス、構造安定性、高い安全性、高い機械的強度、低コストなどの特性を満たす必要があります。現在、電解質の種類に基づいて、主にポリマー固体電解質と無機固体電解質に分けることができます。前者の代表的なシステムはPEO(ポリエチレンオキシド)であり、後者には酸化物、硫化物、およびハロゲン化物システムが含まれます。

ポリマー固体電解質

ポリマー固体電解質:柔軟で軽量ですが、電位が低く、室温での導電性が悪いです。

ポリマー固体電解質は、高分子量のポリマーとリチウム塩(LiClO4、LiAsF6、LiPF6など)で構成されるシステムであり、イオン輸送機能を備えたポリマー電解質です。アルカリ金属塩と配位するとイオン伝導性を示します。一般的なポリマーマトリックスには、エーテル系ポリマー、ニトリル系ポリマー、シロキサン系ポリマー、カーボネート系ポリマー、ポリフッ化ビニリデン系ポリマーなどがあります。現在、商業分野で使用されている主な材料システムはPEO(ポリエチレンオキシド)です。電界の影響下で、PEO鎖セグメントの酸素原子はリチウムイオンと連続的に配位および解離し、リチウムイオンの移動を促進します。また、PEOはリチウム塩に対する溶解性が高く、軽量、優れた粘弾性、簡単な製造プロセス、金属Li電極との良好な界面安定性のため、最も早く研究され、応用されたシステムの1つです。しかし、PEO は室温で結晶化する傾向があり、その結果、室温でのイオン伝導率はわずか 10^-6 ~ 10^-8 S/cm に過ぎず (実際の用途では通常、10^-3 S/cm を超える伝導率が必要です)、60°C ~ 85°C の高温での動作が必要になります。さらに、PEO が許容できる電圧しきい値はわずか 3.8V と比較的低く、鉄リチウム正極材料としか組み合わせることができないため、エネルギー密度が制限されます。

酸化物固体電解質

酸化物固体電解質: 電気化学ウィンドウが広く、安定性に優れていますが、硬度は高いものの脆くなりやすいです。

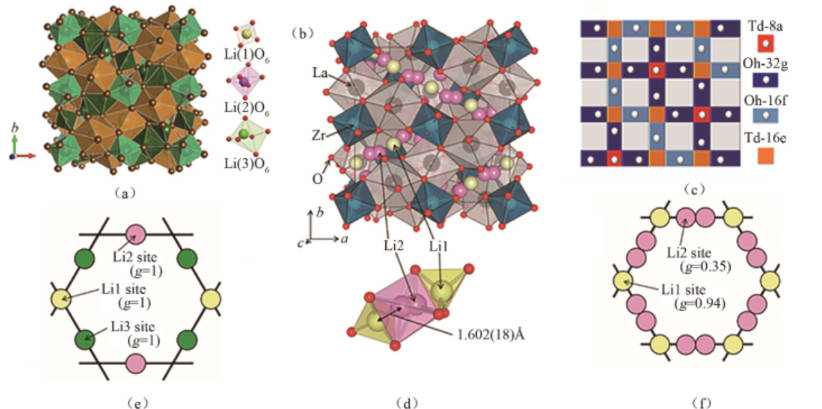

酸化物無機塩で構成される酸化物固体電解質は、結晶性電解質と非晶質電解質に分けられます。薄膜電池で使用される非晶質リチウムリンオキシナイトライド (LiPON) タイプの電解質に加えて、現在の商業化は主に結晶性電解質材料の研究に焦点を当てています。主流の結晶電解質材料系には、ガーネット(LLZO)構造固体電解質、ペロブスカイト(LLTO)構造固体電解質、NASICON型ナトリウム超イオン伝導体固体電解質、LISICON型固体電解質などがあります。

ガーネット型電解質の一般式はLi3+xA3B2O12で、主な材料系は現在広く使用されているLi7La3Zr2O12です。ペロブスカイト型電解質の一般式はLi3x La2/3-x TiO3で、構造が安定しており、調製プロセスが簡単で、可変成分の範囲が広いという利点がありますが、イオン伝導性はわずかに低くなります。NASICON型電解質は、NASICONフレームワークを使用してリチウム-ナトリウム置換により高性能のLi+固体電解質を調製でき、現在主流の材料はLi1+x Alx Ti2-x(PO4)3(リチウムアルミニウムチタンリン酸、LATP)系です。前述の材料のうち、LLZO はリチウムアノードとの適合性が高く、NASICON 型およびペロブスカイト型の電解質は金属 Li に対する電気化学的安定性が低い。全体的に、酸化物固体電解質の室温イオン伝導率は比較的高く、10^-5 ~ 10^-3 S/cm に達し、電気化学的ウィンドウが広く、化学的安定性が高く、かなりの機械的強度を備えているため、理想的な固体電解質材料システムとなっている。ただし、焼結温度が高く、機械加工中に脆性破壊を起こしやすいというリスクもある。

ハロゲン化物電解質: 耐圧性が高く、導電性が高く、湿度と温度に敏感

ハロゲン化物電解質の一般的な化学式は Lia-M-Xb で、これは高原子価遷移金属陽イオン M をリチウムハロゲン化物 LiX (X = Br、Cl、F) に導入して Li+ と空孔の濃度を調整し、Lia-M-Xb に似た化合物を形成することから派生したものです。酸化物や硫化物と比較すると、一価ハロゲン化物陰イオンと Li+ の相互作用は弱く、半径は S2− や O2− よりも大きいため、電解質の室温イオン伝導性が大幅に向上します。電解質の理論的なイオン伝導性は 10−2 S/cm のオーダーに達することがあります。同時に、ハロゲン化物は一般に酸化還元電位が高く、高電圧カソード材料との互換性が高く、高電圧ウィンドウで安定したサイクルを実現できるため、全固体リチウムイオン電池の非常に有望な材料と考えられています。

現在、ハロゲン化物電解質には、Lia-M-Cl6、Lia-M-Cl4、Lia-M-Cl8 の 3 種類が一般的で、最初の 2 種類のイオン伝導率は 10-3S/cm に達します。ただし、ハロゲン化物電解質はさまざまな温度で相転移を起こしやすく、伝導率に影響を与える可能性があり、空気中で容易に加水分解されるため、合成コストが高くなります。さらに、遷移金属とリチウム金属の反応により、リチウムアノードとの適合性が低下します。

固体電池のカソード材料

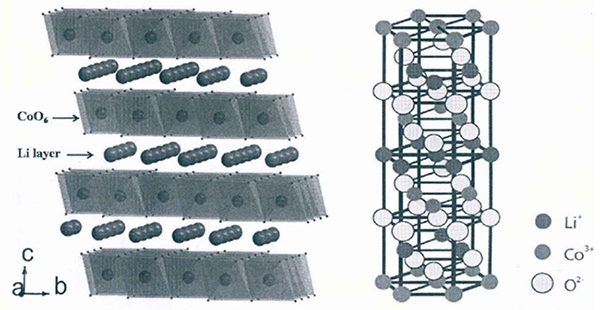

固体電池のカソード材料には、主にリチウムコバルト酸化物 (LiCoO2)、リチウム鉄リン酸 (LiFePO4)、リチウムニッケル酸化物 (LiNiO2)、リチウムアルミニウム酸化物 (LiAlO2) が含まれます。

リチウムコバルト酸化物 (LiCoO2): リチウムイオン電池でよく使用されるカソード材料で、高いエネルギー密度と長いサイクル寿命を実現できますが、安全性に懸念があります。

リン酸鉄リチウム (LiFePO4): コバルト酸リチウムと比較すると、リン酸鉄リチウムは安全性が高く、寿命が長いですが、エネルギー密度は低くなります。

ニッケル酸リチウム (LiNiO2): エネルギー密度が高く、サイクル寿命が長いですが、材料が高価で安全性に問題があります。

アルミニウム酸リチウム (LiAlO2): エネルギー密度は高いですが、サイクル寿命はニッケル酸リチウムよりもわずかに低くなります。

固体電解質のさまざまな材料の組み合わせ: たとえば、マンガン酸リチウム(LiMn2O4)とチタン酸リチウム(Li4Ti5O12)は、安全性が高く、寿命が長くなりますが、エネルギー密度は比較的低くなります。

固体電池のアノード材料

固体電池のアノード材料には、主に金属リチウム、炭素材料、シリコン材料の3種類があります。

金属リチウムは、主に固体リチウムイオン電池と固体リチウム硫黄電池に使用されます。固体リチウムイオン電池は、電気自動車やドローンなどの分野に適用できる高エネルギー密度の電池です。一方、固体リチウム硫黄電池は、航空宇宙や軍事分野に適用できる高エネルギー密度で高安全性の電池です。

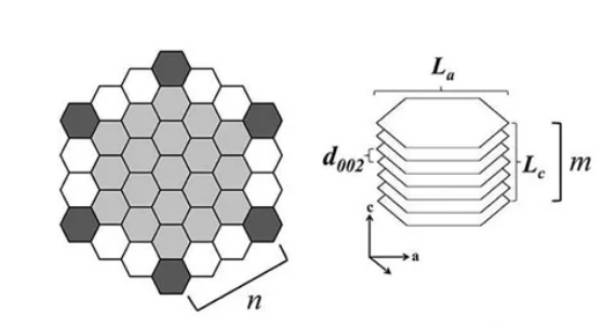

固体リチウムイオン電池には、主に炭素材料が使用されています。一般的な炭素材料であるカーボンナノチューブは、比表面積が大きく、電気化学性能に優れているため、高性能の固体リチウムイオン電池に適しています。

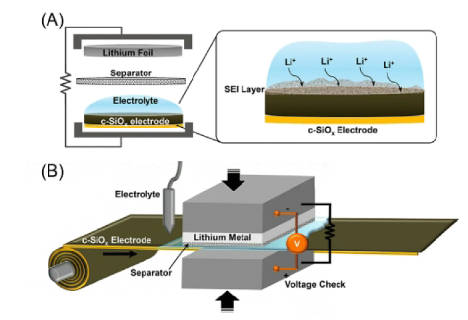

シリコン材料は、比容量が高く、コストが低い新興のアノード材料です。固体電池では、シリコン材料が固体電解質と反応してリチウムイオンを形成し、電池の充電と放電を可能にします。金属リチウムや炭素材料と比較すると、シリコン材料は比容量が高いですが、サイクル安定性が悪く、体積膨張や構造損傷が発生しやすいです。シリコン材料は、主に固体リチウムイオン電池に使用されています。一般的なシリコン材料であるシリコンナノワイヤは、比表面積が大きく、電気化学性能に優れているため、高性能固体リチウムイオン電池に適しています。

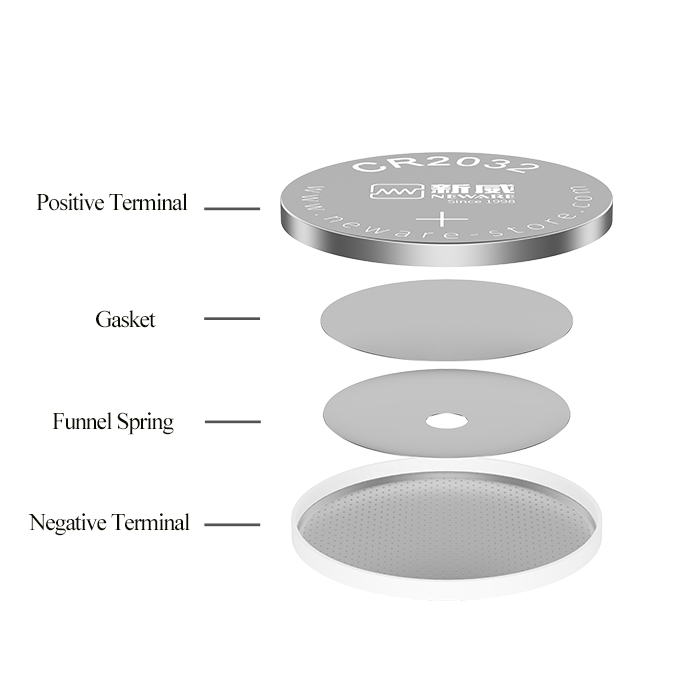

固体電池セパレータ

セパレータ材料は固体電池の重要な構成要素であり、主に正極と負極を分離して電子伝導を防ぐために使用されます。セパレータ材料の組成は、主にポリマー、ナノスケールの粉末などです。研究によると、セパレータの代わりに、アノードの両側に無機固体電解質層をコーティングし、無機固体電解質層の表面に有機ポリマー層をコーティングした二重層コーティングを使用できることが示唆されています。現在、硫化物と酸化物の全固体電池にはセパレータは不要であるという見方があります。また、公開されている固体電池のさまざまな特許では、無機有機複合セパレータなどの複合セパレータの概念も提案されています。

液体電池と比較した固体電池の利点

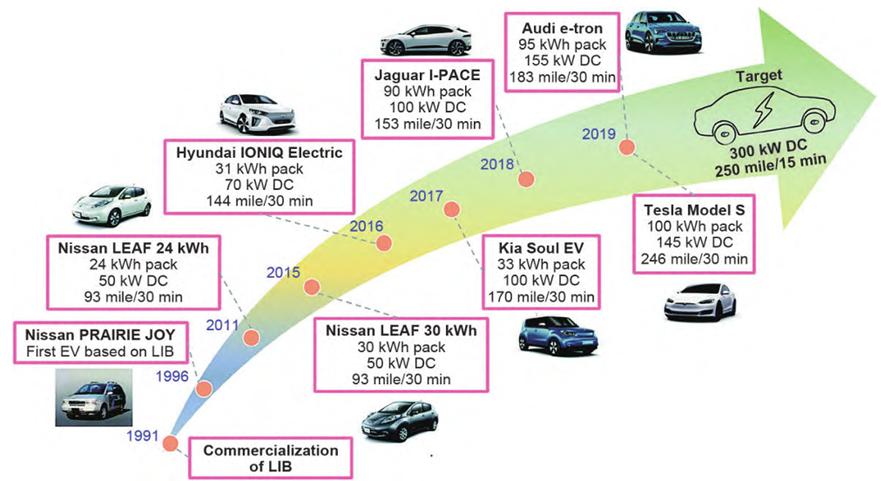

固体電池は、高エネルギー密度と高安全性という大きな利点を備えており、次世代の高性能リチウム電池となっています。性能比較では、理論的には、固体電池はイオン伝導性、エネルギー密度、高電圧耐性、高温耐久性、サイクル寿命などのさまざまな指標で優れており、いずれも液体電池よりも優れています。従来の液体リチウム電池では提供できない高エネルギー密度と高安全性の特性を兼ね備えているため、電気自動車に最適な電池となっています。

高い安全性

液体リチウム電池は熱暴走を起こしやすいです。過充電、衝撃、短絡、水への浸漬などの要因により、熱暴走のリスクが高まります。温度が90°Cに上昇すると、負極表面のSEIフィルムが分解し始め、リチウム埋め込みカーボンが電解質に直接さらされ、反応して熱を放出し、大量の可燃性ガスが発生し、セパレーターが溶けて内部短絡が発生します。温度が200℃まで上昇すると、電解質のガス化と分解が促進され、電池が激しく燃焼して爆発します。

液体リチウム電池と比較して、固体電池には5つの主要な安全機能があります。1)固体電解質は機械的強度が高く、リチウムデンドライトの成長を抑制し、短絡を防止できます。2)燃えにくく、爆発しにくい。3)界面で副反応が進行しない。4)電解質の漏れや乾燥の問題がない。5)高温での寿命は影響を受けないか、それよりも優れています。

高エネルギー密度

エネルギー密度=動作電圧×比容量。従来の液体電池のエネルギー密度はすでに350Wh/kgの理論限界に近づいていますが、固体電池は500Wh/kg以上を達成できますが、エネルギー密度の点ではまったく同じレベルではありません。固体電池は電気化学ウィンドウが広く、より高い電圧(5V以上)に耐えることができ、選択できる材料の範囲が広くなっています。電池のエネルギー密度は動作電圧に比容量を掛けたものに等しく、電池全体の比容量はバレル効果に従うため、正極と負極の下限によって制限されます。

現在、固体電池では、グラファイトアノードの比容量は372mA•h/g、シリコンベースアノードの理論比容量は4200mA•h/g、リチウム金属アノードの理論比容量は3860mA•h/gであり、いずれもカソードの比容量よりも大幅に高くなっています。そのため、カソード材料はリチウムイオン電池のさらなる性能向上の主なボトルネックとなっています。全固体電解質は、上記の高比容量アノード材料や従来のカソード材料システムと互換性があるだけでなく、高比容量カソード材料と一致できるため、エネルギー密度は500Wh/kg以上になります。

広範囲の温度での動作

従来の液体電池は動作温度範囲が比較的狭いです。低温では、電解質の粘度が上昇し、イオン伝導性が低下し、電解質と電極間の界面インピーダンスと電荷移動インピーダンスが増加し、リチウムイオンの移動速度が低下するため、液体電池の性能が低下します。さらに、液体電池は、電解質の引火点が低く、セパレータの融点が低いため、高温では制限があり、燃焼の危険があります。一方、固体電解質電池は、低温での電解質の凝固の問題がなく、高温でも影響が少なく安全であるため、動作温度範囲が広く、-40°C から 150°C に達し、液体電池よりも大幅に優れています。

コンパクトなサイズ

従来の液体電池では、セパレータと電解質を使用する必要があります。これらを合わせると、電池の体積の約 40%、質量の 25% を占めます。全固体電池は、液体電池のセパレーターと電解質を固体電解質に置き換えることで、陽極と陰極の距離をわずか数~数十マイクロメートルにまで短縮し、電池の厚さを大幅に減らすことができます。その結果、同じ量の電気を蓄える場合、全固体電池の体積は小さくなります。

全固体電池の開発の道筋

液体電解質の含有量が徐々に減少するにつれて、固体電池の発展経路は、一般的に半固体(5〜10重量%)、準固体(0〜5重量%)、全固体(0重量%)の段階に分けられ、そのうち半固体および準固体電池は、固体と液体の混合電解質を使用します。現在、世界規模で、全固体電池は主に研究開発と試作段階にあります。全固体電池の産業化を妨げる主な制限は、材料と製造技術がまだ成熟しておらず、生産コストが高すぎることです。業界では一般的に、全固体電池が大規模な産業化を達成するには、少なくともあと5年かかると考えています。全固体電池が正式に商用化段階に入る前に、半固体電池は良い過渡的な技術的解決策かもしれません。半固体電池は、固体と液体の混合電解質を使用し、電池内の電解質の含有量は5〜10%の範囲です。固体電解質コーティングを追加することで、その電気化学原理は液体リチウム電池と同じになり、基本的に既存の成熟した電池製造プロセスを引き続き使用できます。これは、固体電池よりも製造が簡単です。従来の液体リチウム電池と比較して、半固体電池は大幅に性能が向上し、安全性の向上、エネルギー密度の向上、柔軟性の向上、サイクル寿命の延長、動作温度範囲の拡大、圧縮および振動への耐性などの利点があります。そのため、半固体電池は液体電池から全固体電池への移行技術となっています。

固体電池の3つの主要な技術経路

固体電池には、ポリマー固体電池、酸化物固体電池、硫化物固体電池の3つの主要な技術経路があります。固体電池の異なる技術経路は、主に異なる固体電解質によって区別されます。固体電解質の分類によると、ポリマー電解質、酸化物電解質、硫化物電解質の3つの主要な技術経路があります。ポリマー電解質は有機電解質に属し、酸化物電解質と硫化物電解質は無機電解質に属します。

理想的な固体電解質材料は、高いイオン伝導性、リチウム金属に対する化学的および電気化学的安定性、リチウムデンドライトの形成を効果的に抑制できること、製造コストが低いこと、希少金属の使用を必要としないことが求められます。しかし、3つの主要な技術ルートにはそれぞれ長所と短所があり、上記の要件をすべて同時に満たすルートは存在せず、技術革新には依然として一定の困難が伴います。全体として、硫化物電解質は全固体電池の開発において最も大きな可能性を秘めていると考えられています。

ポリマー電解質: ポリマーの利点は、加工が容易であること、既存の電解質製造装置およびプロセスとの互換性があること、および機械的特性が優れていることです。欠点としては、(1)イオン伝導性が低く、通常の充放電を可能にするために60°Cに加熱する必要があること、(2)化学的安定性が低く、高電圧カソード材料には適さず、高温で燃焼しやすいことなどが挙げられます。 (3) 電気化学的ウィンドウが狭く、電位差が大きすぎると (>4V)、電解質が電気分解しやすくなり、ポリマーの性能が制限されます。

酸化物電解質: 導電性と安定性に優れているという利点があり、ポリマーよりもイオン伝導性が高く、1000°C までの熱安定性があり、機械的および電気化学的安定性が優れています。欠点は次のとおりです。(1) 硫化物と比較してイオン伝導性が比較的低いため、酸化物固体電池の性能向上プロセスで容量と速度性能が制限されるなどの一連の問題が発生する可能性があります。(2) 酸化物は非常に硬いため、固体電池の界面接触が硬くなり、単純な室温冷間プレスでは電池の多孔性が非常に高くなり、電池が正常に機能しない可能性があります。

硫化物電解質: イオン伝導性が最も高く、機械的特性が良好で、電気化学的安定性ウィンドウが広く (5V 以上)、優れた性能を示し、全固体電池の開発の可能性が最も高くなります。欠点としては、(1)界面が不安定で、正極材料や負極材料との副反応を起こしやすく、界面インピーダンスが高くなり、内部抵抗が増加する、(2)製造工程の面では、硫化物固体電池の製造がより複雑で、硫化物が空気中の水や酸素と反応して毒性の強い硫化水素ガスを発生する傾向がある、などが挙げられます。

その中で、ポリマー電解質は最も急速に発展し、比較的成熟した技術を持ち、最も早く商業化を推進し、小規模な量産を達成しました。しかし、導電性が低く、性能限界が低いという欠点があり、まだ広く採用されていません。酸化物電解質は、あらゆる面でよりバランスのとれた性能を示し、現在急速に進歩しています。硫化物電解質は導電性が高く、最も優れた性能を備えているため、電気自動車に最も適しており、商業的な可能性も大きいですが、研究の難しさも高く、高い安定性を維持する方法がまだ解決されていません。固体電解質の重要な問題で技術的なブレークスルーを達成することで、産業化のプロセスが加速する可能性があります。

固体電池技術の技術的課題と解決策

固体電解質の開発は、3つの主要な科学的課題に直面しています。固体電解質のイオン輸送のメカニズム、リチウム金属アノードのリチウムデンドライトの成長メカニズム、およびマルチフィールドカップリングシステムの故障メカニズムは、固体電池の開発が直面する中核的な科学的課題です。これらの問題を解決することは、新しい固体電解質材料を作成し、固体電池の物理化学的性能を最適化し、固体電池の開発を促進するために不可欠です。

固体電池電解質の総合的な性能はバランスが取れていません。材料特性の面では、ポリマー、酸化物、硫化物のいずれであっても、固体電解質としての全体的な性能は満足できるものではありません。たとえば、ポリマー電解質は加工が容易で製造の難しさは低いですが、イオン伝導性が低く、充放電性能に影響します。酸化物電解質と硫化物電解質は、導電性、安全性、機械的強度に優れていますが、製造の難しさは大きく、コストも高くなります。

解決方法:複合電解質は、複数の材料の利点を統合します。したがって、複合材料の考え方は、異なる材料を組み合わせて使用し、両方の利点を活用することです。ポリマー/ポリマー複合電解質材料は加工性が強く、機械的強度とイオン伝導性の両方が向上しています。ポリマー/無機(酸化物/硫化物)複合電解質材料は、ポリマーと酸化物/硫化物の特性を組み合わせ、高強度と優れた柔軟性、導電性、および調製の容易さを総合的に統合しています。

全固体電池のボトルネックは、主に充放電速度が遅く、容量の減衰が速いことです。イオン伝導性は、全固体電池の充放電速度を向上させる鍵です。固体電解質のイオン輸送性能は、バルク内と界面におけるイオンの輸送プロセスによって共同で決定されます。液体電解質と比較して、固体電解質内のイオン間の相互作用力は強く、イオン移動エネルギー障壁は液体の10倍以上であるため、イオン伝導性が低くなります。

機械的強度の高い固体電解質では、リチウムデンドライトの成長を完全に抑制し、リチウム金属の均一な堆積を実現することは依然として困難です。研究によると、高せん断弾性率の無機固体電解質では、リチウムデンドライトが固体電解質を貫通するのを完全に防ぐことはできない。リチウムデンドライトは、依然として全固体電池の実用化を妨げる重要な要因である。例えば、酸化物固体電解質のせん断弾性率はリチウム金属の10倍以上(50GPa以上)であり、リチウムデンドライトの成長は依然として固体電池の短絡を引き起こす可能性がある。

固体-固体界面接触による安定性の低下が、電池故障の主な原因である。固体電池の界面は固体-固体接触であり、電極と電解質の界面における高い接触抵抗によって導電性が妨げられることが多い。高インピーダンスは過電圧を増加させ、容量低下とエネルギー密度の低下につながる。界面における高インピーダンスの主な原因は、(1)固体電解質とアノード間の界面の問題、(2)固体電解質と複合カソード間の界面の問題である。 (3)複合正極内の正極活物質と固体電解質との間の微小界面の問題。

解決方法:インターフェースエンジニアリングと修正、材料とプロセスの2つの次元を通じて改善を実現。材料次元:Li金属アノードとコーティングされた複合カソードを選択。アノード側では、体積変化の少ないLi合金をアノードとして使用して、アノードの膨張問題、マクロ的なインターフェースの問題を軽減し、より安定した固体電解質を選択してインターフェースでの副反応の発生を減らします。複合カソードのマイクロインターフェースでは、表面コーティングを使用してインターフェースストレスを軽減し、イオンと電子の輸送効率を向上させることができます。

プロセス次元:マクロ的なインターフェースの問題、製造プロセス中に圧力を上げて気孔を排除し、インターフェース接触を強化するか、またはin-situ凝固によって固体電池に液体を注入し、密封後に加熱などの手段で液体を凝固させて固体電解質と電極のインターフェース接触を強化します。

固体電池と解決策の経済的コスト

固体電池の原材料のサプライチェーンと製造設備はまだ完成していません。現在、固体電池の一部の原材料はまだ量産されておらず、産業チェーン全体がまだ完成していないため、電池の製造コストが高くなっています。さらに、新しいタイプの電池である固体電池の製造プロセスには、焼結、真空、乾燥室、特定の雰囲気などの特定の設備が不足しており、これらはすべて固体電池の製造コストを増加させます。固体電池の電極材料のコストは高いです。酸化物正極材料は主に酸化アルミニウムや酸化チタンなどの無機材料で作られ、硫化物正極材料は硫黄、硫化物、ポリマーで構成され、ポリマー正極はポリカーボネートやセルロースなどのさまざまなポリマー化合物で構成されています。たとえば、ゲルマニウムの高コストは、かなりの性能を持つLGPSタイプの硫化物電解質の大量生産を妨げています。

解決方法:半固体から始めて、材料コストを削減するためにスケールアップします。半固体電池は技術的に比較的成熟しており、液体リチウムイオン電池に近いです。半固体電池の産業化が実現すれば、対応する固体電解質の生産能力の向上と原材料費の削減、プロセスの最適化により、原材料費と生産費が下がることが期待される。

固体電池技術における世界企業の配置

トヨタ + パナソニック (日本)

主な技術ルート: 硫化物

進捗状況: トヨタは2004年から全固体電池の開発に取り組んでおり、豊富な技術と特許を蓄積してきた。2019年1月には、パナソニックと共同で2020年までに固体電池を開発する新会社を設立すると発表し、5月には固体電池のサンプルを展示した。 2020年には固体電池を搭載した新エネルギー車を発売し、2025年までに量産を計画している。

日立造船(日本)

主な技術ルート:硫化物

進捗状況: 全固体電池(AS-LiB)を発売します。最初に航空宇宙分野に適用され、2025年以降に自動車市場への適用を計画しています。

サムスンSDI + SKI + LG化学(韓国)

主な技術ルート:硫化物

進捗状況: 2017年、サムスンSDIは固体電池を展示しました。2018年には、3社が協力して100億ウォンの基金を設立し、固体リチウム電池などの新世代電池技術に共同投資し、コア技術の商用化プロセスを加速しました。2020年、サムスンSDIは固体電池の最新の科学研究成果を発表しました。銀炭素ベースの全固体電池は、900Wh/Lの高エネルギー密度、1000サイクルを超える長いサイクル寿命、99.8%のクーロン効率を実現し、1回の充電で800キロメートル走行できます。

ボロレ(フランス)

主な技術ルート:ポリマー

進捗状況: 固体電池を搭載した電気自動車を初めて使用し、2011年に30kWhポリマー(LMP)電池を搭載したブルーカーを発売しました。

Solid Powe(米国)

主な技術ルート:ポリマー

進捗状況:コロラド大学ボルダー校の科学研究成果から派生し、BMW、ヒュンダイ、サムスンなどの企業から投資を受け、2019年にフォードと協力して新世代の電気自動車用固体電池を開発しました。2020年10月、Solid Poweはエネルギー密度320Wh/kgの第1世代2Ah全固体電池(ASSB)の生産と出荷を発表しました。この製品は2021年に市場投入される準備ができており、2026年には自動車分野に適用される予定です。

Solid energy system(米国)

主な技術ルート:ポリマー

進捗状況:MITの研究者によって設立され、General Motorsなどの企業から3,000万ドルを調達。2020年にSESはFoxconnやCATLと動力電池分野で協力し、2024年に固体電池を発売する予定。2021年にGeneral Motorsと協力関係を結び、合意の一環として、両社はマサチューセッツ州ウォーバーンにプロトタイプ工場を建設し、2023年までに高容量の試作電池を完成することを目標としている。

Ionic Materials(米国)

主な技術ルート:ポリマー

進捗状況:2018年にルノー・日産・三菱連合から投資を受け、2025年までにルノーの電気自動車はIonic Materialsの支援を受けてコバルト含有量ゼロの固体電池を使用する予定。

Quantum Scape (米国)

主な技術的アプローチ: 酸化物

進捗状況: Volkswagenから資金提供を受け、Volkswagenは2014年に5%の株式を保有しました。2018年6月に1億ドルの追加投資、2020年6月にさらに2億ドルの投資を実施しました。共同目標は2025年までに全固体電池の量産を実現することです。