バインダーはさまざまな産業および科学用途で重要な役割を果たしていますが、その故障問題はしばしば深刻な性能低下と経済的損失につながります。したがって、バインダーの故障の原因を理解して分析し、適切なテストおよび特性評価ツールを採用して、バインダーの性能を保護し、耐用年数を延ばすことが重要です。この論文では、バインダーの故障モードの基本原理とそのテストおよび特性評価手段について詳しく説明します。

バインダーはさまざまな産業および科学用途で重要な役割を果たしていますが、その故障問題はしばしば深刻な性能低下と経済的損失につながります。したがって、バインダーの故障の原因を理解して分析し、適切なテストおよび特性評価ツールを採用して、バインダーの性能を保護し、耐用年数を延ばすことが重要です。この論文では、バインダーの故障モードの基本原理とそのテストおよび特性評価手段について詳しく説明します。

バインダーは、2 つ以上の材料をしっかりと結合できる物質です。その組成とさまざまな接着剤の適用分野に応じて、有機接着剤、無機接着剤、天然接着剤、合成接着剤に分類できます。各タイプのバインダーには、特性と適用分野の点で独自の利点があります。

接着剤の作用メカニズムには、主に物理的作用と化学的作用が含まれます。物理的作用には機械的埋め込み、静電気引力、ファンデルワールス力などがあり、化学的作用には化学結合剤、水素結合、イオン結合などが含まれます。実際の用途では、接着剤はさまざまな方法で使用できます。実際には、接着剤の接着結合性能は通常、さまざまな作用メカニズムの結果です。

接着剤の性能に影響を与える要因には、化学組成、物理的構造、環境条件、接着剤の使用条件などがあります。異なる接着剤の性能は、異なる適用環境で異なります。したがって、適切な結合剤を選択し、その使用条件を最適化することは、結合性能を向上させるために重要です。

接着剤の故障とは、接着剤の使用中にさまざまな理由により接着性能が低下したり、接着力が失われたりして、期待される機能性能を満たせなくなることを指します。接着剤の故障は、製品の品質と性能に影響を与えるだけでなく、安全上の危険や経済的損失につながる可能性があります。

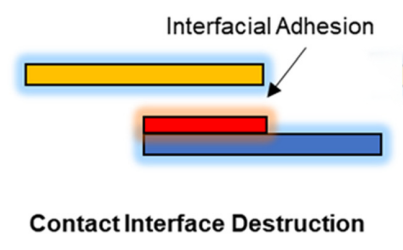

1. 接触界面の損傷: 接着剤の破損の主なメカニズムの 1 つは、接触界面の破壊、つまり接着剤と接着対象物との間の接着力の喪失です。これは通常、バインダーの界面相互作用力が不十分で、電極材料と流体コレクター間の結合を効果的に維持できないために発生します。これは、電極サイクルプロセス中に接着剤層が徐々に剥離することで現れ、電極表面から活性材料が分離し、イオンと電子の輸送経路が妨げられ、最終的に電池容量の低下を引き起こします。

図1 接触インターフェースの破壊

電極製造プロセスにおいて、バインダーの選択と使用は、界面結合の品質に直接影響します。一般的に、バインダーは、電子とイオンのスムーズな輸送を確保するために、電極材料と流体コレクターの間に安定した界面を形成する必要があります。しかし、電極はサイクル中に繰り返し充電と放電を受けるため、界面結合の劣化は一般的な問題です。特に、高率充放電条件下では、電極材料の体積変化により界面で応力が集中し、界面の破壊と剥離が加速します。

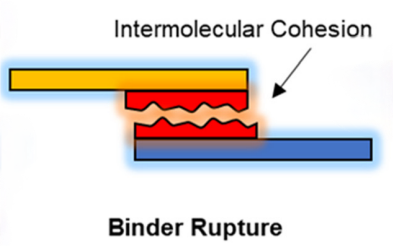

2. バインダーの破損:バインダーの破損は、もう1つの一般的な故障形態です。バインダー材料は、電極サイクル中に応力とひずみの変化を受け、バインダーの機械的強度が不十分な場合は破損が発生する可能性があります。特に、高率充放電および高電流条件下では、バインダー材料の膨張と収縮により、破損傾向が悪化します。これは、電極の構造的完全性に影響を与えるだけでなく、電極材料の粉砕と分散を引き起こし、電池の性能をさらに低下させる可能性があります。

図2 バインダーの破断

バインダーの破損を回避するために、研究者は架橋構造と高分子量ポリマーを導入することでバインダーの機械的強度を高めようとしてきました。たとえば、共重合および架橋技術を利用することで、バインダーの分子鎖間に物理的および化学的架橋点を形成でき、破壊靭性と疲労耐性が向上します。さらに、バインダーの分子量と架橋密度を調整することで、バインダーの機械的特性をさらに最適化し、電極サイクル中に安定した状態を維持できます。

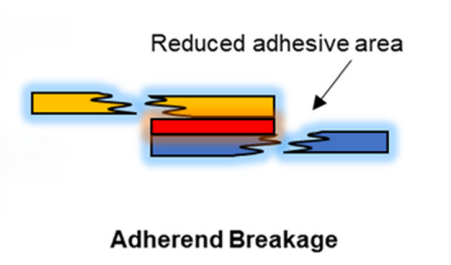

3. 被着体の破壊:バインダー自体の破壊もバインダーの破損の原因です。バインダーは良好な接着性と機械的強度を維持しますが、電極サイクルプロセス中にバインダー(活物質またはコレクターなど)に構造的損傷が発生すると、電極の破損につながる可能性があります。たとえば、高負荷電極の活物質粒子は、多くのサイクル後にひび割れや剥離を起こし、電池容量が急激に低下する可能性があります。

図3 バインダーの破断

実際には、電極材料の選択と設計もバインダーの故障メカニズムに直接影響します。高比エネルギー電池の場合、電極材料は通常、エネルギー密度が高く、活性も高いですが、これはまた、その構造が周期的ストレスの影響を受けやすいことを意味します。したがって、機械的強度と安定性の高い電極材料と、それに合ったバインダーの開発は、電池の性能と寿命を向上させる鍵となります。

バインダー故障の原因には、化学的要因、物理的要因、機械的要因などがあります。

1. 化学的要因: 化学的要因には、バインダーと結合材料間の化学反応、バインダーの化学的劣化、環境中の化学物質によるバインダーの侵食などがあります。

2. 物理的要因: 物理的要因には、温度、湿度、光、放射線、バインダーに対するその他の環境条件が含まれます。これらの要因は、接着剤の物理的特性の変化につながり、接着特性に影響を与える可能性があります。

3. 機械的要因: 機械的要因には、外部応力集中や疲労などが含まれます。これらの要因は、接着剤の機械的特性の低下につながり、接着性能に影響を与える可能性があります。

物理的テスト方法には、主に顕微鏡観察、走査型電子顕微鏡 (SEM)、X 線回折 (XRD) などがあります。

1. 顕微鏡観察: 顕微鏡観察は、最も基本的な物理的テスト方法の 1 つであり、光学顕微鏡を通じて、破損後のバインダーの表面形態と微細構造を観察し、破損モードと原因を予備的に判断することができます。

2. 走査型電子顕微鏡 (SEM): 走査型電子顕微鏡 (SEM) は、高解像度の顕微鏡の一種です。 SEM により、破損後のバインダーの微細構造を詳細に観察でき、破損後のバインダーの表面形態、破壊パターン、界面結合が得られます。

3. X 線回折 (XRD): X 線回折 (XRD) は、材料の結晶構造を分析するためによく使用される試験方法です。XRD により、破損後のバインダーの結晶構造と相組成を決定し、バインダーの破損の原因を分析できます。

化学試験方法には、主に赤外線分光法 (FTIR)、X 線光電子分光法 (XPS)、エネルギー分散型 X 線分光法 (EDS) などがあります。

1. 赤外線分光法 (FTIR): 赤外線分光法 (FTIR) は、材料の化学構造を分析するためによく使用される試験方法です。FTIR により、バインダーの破損の化学結合と官能基の変化を決定し、バインダーの破損の原因を分析できます。

2. X 線光電子分光法 (XPS): X 線光電子分光法 (XPS) は、材料の表面の化学組成を分析するために一般的に使用される試験方法です。XPS により、バインダーの破損後の表面の化学組成と原子価分布を判定し、バインダーの破損の原因を分析できます。

3. エネルギー分散型 X 線分光法 (EDS): エネルギー分散型 X 線分光法 (EDS) は、材料の元素組成を分析するために一般的に使用される試験方法です。EDS により、バインダーの破損後の元素組成と分布を判定し、バインダーの破損の原因を分析できます。

機械的試験方法には、主に引張試験、せん断試験、疲労試験があります。

1. 引張試験: 引張試験は、材料の機械的特性を試験するために一般的に使用される方法です。引張試験により、バインダーの破損の前後の引張強度と伸びを判定し、バインダーの破損の原因を分析できます。

2. せん断試験: せん断試験は、バインダーのせん断強度を試験するために一般的に使用される方法です。せん断試験により、バインダーの破損の前後のせん断強度を判定し、バインダーの破損の原因を分析できます。

3. 疲労試験: 疲労試験は、材料の疲労特性を試験するために一般的に使用される方法です。疲労試験により、周期的荷重下でのバインダーの疲労寿命と破損モードを判定し、バインダーの破損の原因を分析できます。

包括的な試験方法には、主に光電子分光法 (PES)、熱分析 (DSC/TGA)、動的機械分析 (DMA) があります。

1. 光電子分光法 (PES): 光電子分光法 (PES) は、材料の表面の電子構造を分析するために一般的に使用される試験方法です。PES により、バインダーの破損後のエネルギー バンドの分布からバインダーの表面の電子構造を判定し、バインダーの破損の原因を分析できます。

2. 熱分析 (DSC/TGA): 熱分析 (DSC/TGA) は、材料の熱特性を分析するために一般的に使用される試験方法です。DSC により、バインダーのガラス転移温度 (Tg) と融点を判定できます。TGA により、バインダーの熱安定性と分解温度を判定し、バインダーの破損の原因を分析できます。

3. 動的機械分析 (DMA): 動的機械分析 (DMA) は、材料の動的機械特性をテストするために一般的に使用される方法です。DMA により、バインダーのエネルギー貯蔵弾性率 (E') と損失弾性率 (E'') を判定し、バインダーの破損の原因を分析できます。

上記の故障メカニズムに対処するために、研究者はバインダーの性能を向上させるためのさまざまな修正方法を提案してきました。主に分子設計と機能化修正が含まれます。

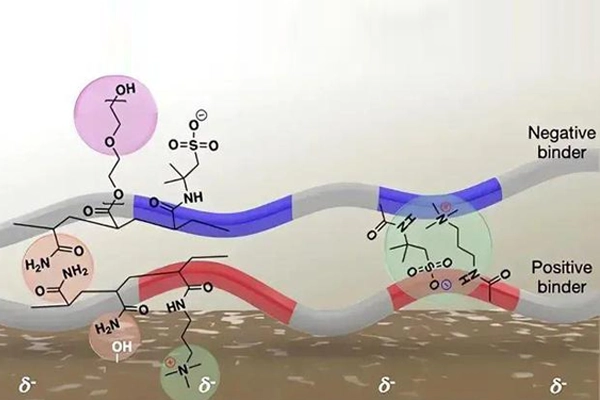

分子設計は、分子構造を変更することでバインダーの界面相互作用力と機械的強度を高める方法です。一般的な設計アイデアには、弱いファンデルワールス力を置き換えるために、水素結合、クーロン引力、π-πスタッキングなどのより強力な界面相互作用を持つ官能基の導入が含まれます。ムール貝にヒントを得たドーパミン類似体は、その強力な接着性のためにバインダーの設計に広く使用されています。たとえば、バインダー分子にカテコール官能基を導入することで、接着性と機械的強度を大幅に向上させることができます。

図4 分子構造設計

分子設計により、バインダーの分子量と分子構造を調整して、特定の性能ニーズを達成することもできます。たとえば、高分子量ポリマーを使用すると、バインダーの機械的強度と熱安定性が向上し、低分子量ポリマーを使用すると、柔軟性と接着特性が向上します。さらに、共重合およびグラフト化技術により、さまざまな官能基をバインダー分子に導入して、多機能性とカスタマイズされた性能最適化を実現できます。

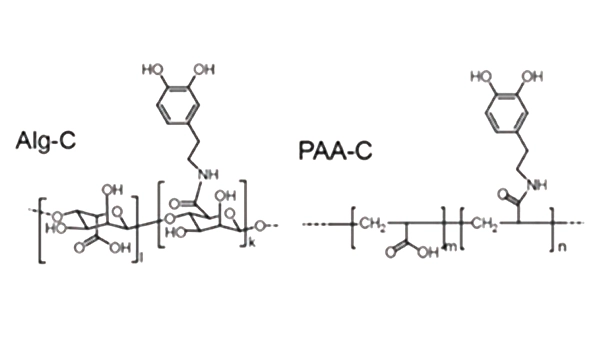

官能基化修飾は、化学修飾方法によってバインダーの性能を向上させる方法であり、一般的に使用される修飾方法には、グラフト化、共重合、架橋、およびブレンドが含まれます。異なる分子構造と相互作用力を持つ官能基をバインダーに導入することで、カスタマイズされた性能最適化を実現できます。たとえば、カテコールをアルギン酸 (Alg-C) とポリアクリル酸 (PAA-C) にグラフトすると、接着性と機械的強度が大幅に向上します。さらに、分子量と架橋密度を調整することで、バインダーの機械的特性と電気化学的安定性をさらに最適化できます。

図5 バインダーの機能化の変更

機能化改質は表面改質によっても達成できます。たとえば、バインダーの表面に親水性または疎水性官能基を導入することで、電極材料および電解質との相互作用を調整し、界面安定性と電気化学特性を向上させることができます。さらに、ナノ粒子やナノファイバーを使用した強化は、バインダーの性能を向上させる効果的な方法です。これらのナノ材料は、バインダー内に均一に分散した強化相を形成し、機械的強度と耐摩耗性を向上させることができます。

接着不良は、複雑な多因子統合効果の結果であり、接着剤の不良モードと原因を詳細に分析し、適切なテストおよび特性評価手段を採用することで、接着不良の問題を特定して解決し、接着剤の接着性能と耐用年数を向上させることができます。実際のアプリケーションでは、バインダーの合理的な選択、接着プロセスの最適化、品質管理の強化が、接着不良を防ぐための効果的な対策です。バインダー技術の継続的な改善と革新を通じて、さまざまな分野でのその応用の価値と見通しがさらに高まります。

新威技術株式会社

〒244-0803

神奈川県横浜市戸塚区平戸町1-11

お問い合わせの詳細はこちら

メール(dongjiali@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(YolandaYang@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(wuhongjuan@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(zhufeng.liu@neware-japan.com)を送ってください。なるべく早く返信いたします。