リチウムは周期表の中で最も小さく、最も反応性の高い金属です。その小さなサイズは高容量密度に有利であり、消費者やエンジニアの間で人気があります。しかし、その非常に反応性の高い化学的性質は重大なリスクももたらします。リチウム金属は、空気にさらされると酸素と激しく酸化反応を起こし、爆発につながる可能性があります。安全性と電圧を高めるために、科学者はリチウム原子を貯蔵するためにグラファイトやリチウムコバルト酸化物などの材料を使用することを発明しました。これらの材料の分子構造は、リチウム原子を収容できるナノサイズの貯蔵格子を形成します。この設計により、電池ケースが破裂して酸素が侵入した場合でも、大きな酸素分子はこれらの小さな貯蔵格子を貫通できず、リチウム原子と酸素の接触を防ぎ、爆発を回避します。リチウムイオン電池のこの原理により、安全性を実現しながら高容量密度が可能になります。

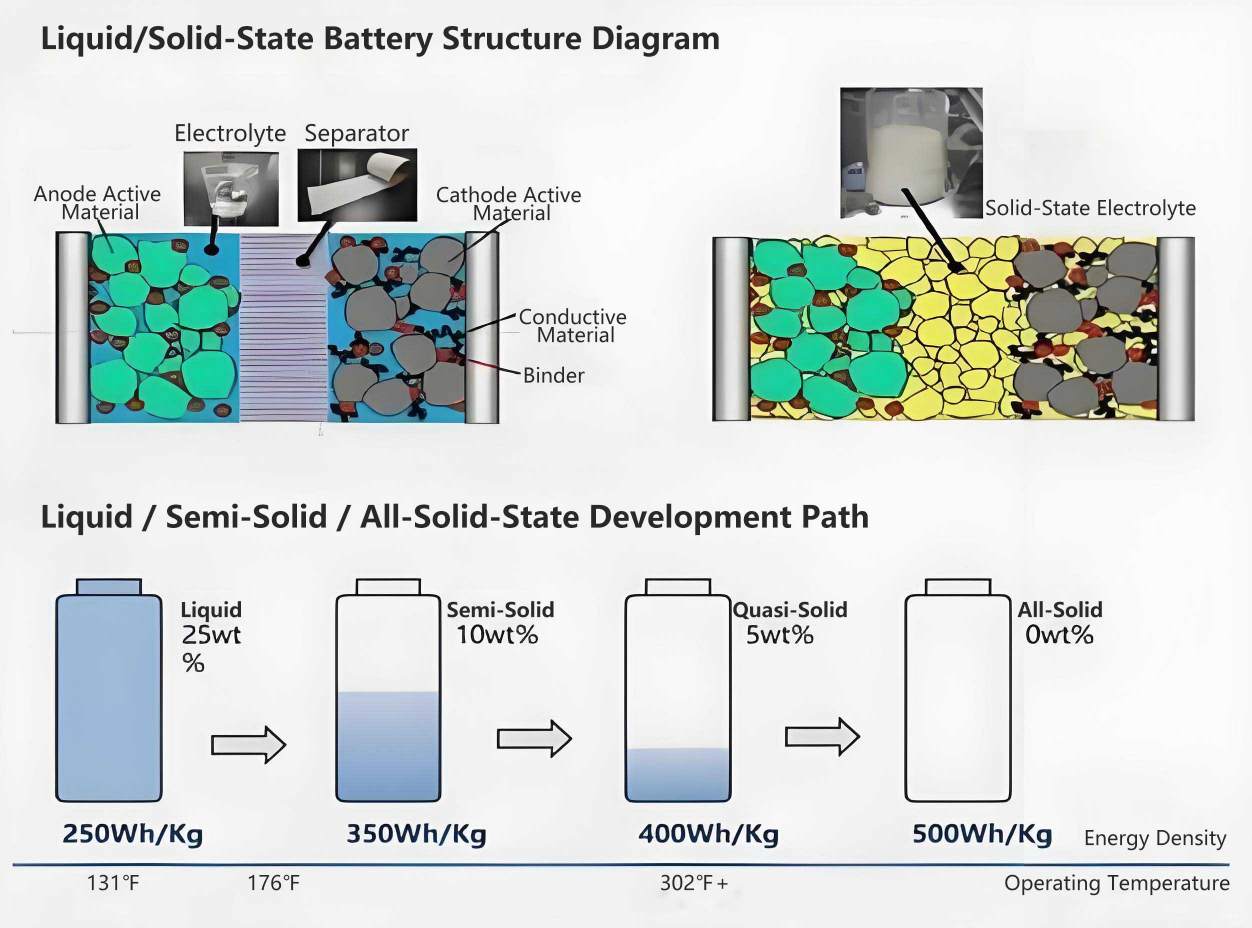

リチウムイオン電池の充電中、正極のリチウム原子は電子を失い、リチウムイオンに酸化されます。これらのリチウムイオンは電解質を通って負極に移動し、そこで貯蔵格子に入り、電子を得て、リチウム原子に還元されます。放電中はこのプロセスが逆になります。正極と負極の直接接触と短絡を防ぐために、多数の微細孔を持つセパレーターが電池内部に追加され、短絡を防止します。優れたセパレーターは、電池の温度が高くなりすぎるとこれらの孔を自動的に閉じ、リチウムイオンの通過を防ぎ、電池を無害にして危険な事故を防ぎます。

リチウムイオン電池の保護対策

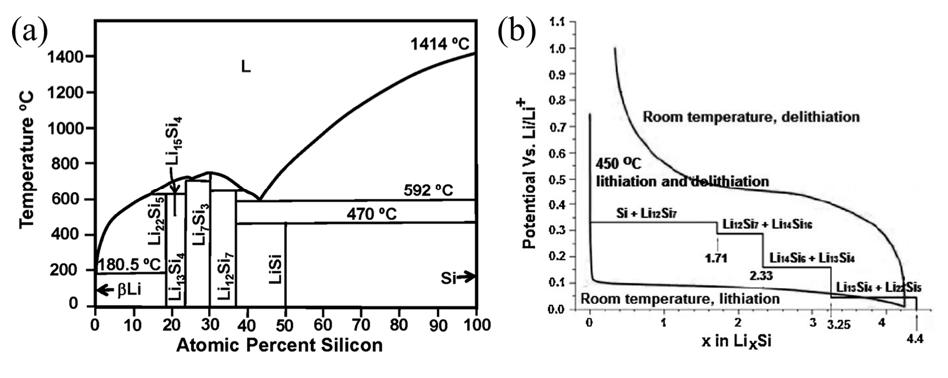

電池セルが 4.2V を超える電圧に過充電されると、リチウム電池セルの電圧が 4.2V を超えると、プラス側に残存するリチウム原子の数が増加し、副反応が発生し始めます。電極材料が半分以下であり、蓄電格子が崩壊することが多く、充電を続けると負極の蓄電格子がすでにリチウム原子で満たされているため、その後のリチウム金属が負極の表面に蓄積します。これらのリチウム原子は、負極表面からリチウムイオンの方向に向かって樹枝状結晶を成長させ、これらのリチウム金属樹枝状結晶がセパレータを突き破り、場合によっては、電池が爆発する前に、正極と負極との間で短絡を引き起こす可能性がある。短絡は、過充電プロセス中に電解液やその他の材料が分解してガスを発生し、電池ケースや圧力バルブが膨らんで破損し、酸素が侵入して負極表面に蓄積されたリチウム原子と反応するために発生します。したがって、リチウムイオン電池を充電する場合は、電池の寿命、容量、安全性を確保するために上限電圧を設定することが重要です。理想的な最大充電電圧は 4.2V です。

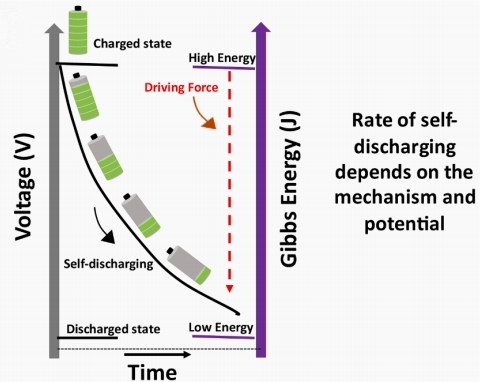

リチウム電池を放電する際も、下限電圧が必要です。電池電圧が 2.4V を下回ると、一部の材料が損傷し始めます。電池には自己放電があるため、放電時間が長くなるほど電圧が低くなるため、2.4V まで放電しない方がよいでしょう。リチウムイオン電池を 3.0V から 2.4V に放電する際、放出されるエネルギーは電池容量の約 3% にすぎません。したがって、3.0V は放電の理想的なカットオフ電圧です。

電圧の制限に加えて、充放電中にも電流制限が必要になります。電流が高すぎると、リチウムイオンが時間内に蓄積格子に入ることができず、リチウムイオンが電子を獲得した後、材料の表面に蓄積します。過充電と同様に材料の表面に結晶が現れ、電池ケースが破裂する可能性があり、危険です。

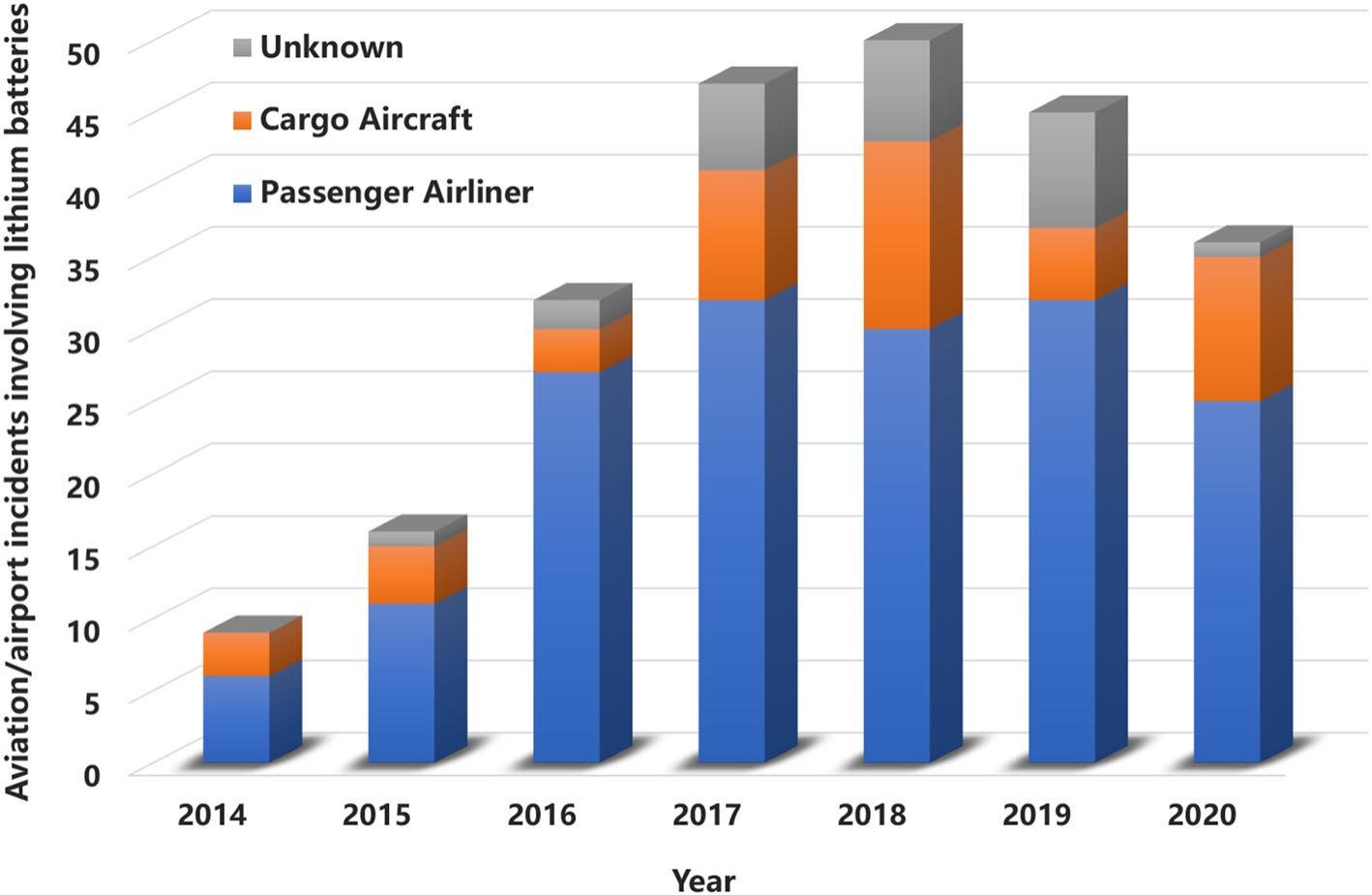

したがって、リチウムイオン電池の保護には、充電電圧の上限、放電電圧の下限、電流の上限という少なくとも 3 つの側面が含まれている必要があります。一般に、リチウムイオン電池セルに加えて、保護も必要です。リチウムイオン電池パックにはこれら 3 つの保護を提供する回路基板が組み込まれていますが、リチウムイオン電池の爆発事故が世界中で発生し続けているため、保護基板によるこれら 3 つの保護だけでは明らかに不十分です。システムを使用するには、電池の爆発の原因をより注意深く分析する必要があります。

電池爆発の原因

1. 内部分極が著しい!

2. 電極タブが水分を吸収し、電解液と反応して膨潤を引き起こします。

3. 電解液自体の品質と性能に問題があります。

4. 充填プロセス中に追加される電解液の量が要求仕様を満たしていません。

5. 組み立てプロセス中のレーザー溶接のシール性能が悪く、漏れが発生し、漏れを検出できません。

6. ほこりの粒子。原因は不明ですが、最初にマイクロショートを引き起こす可能性があります。

7. 正極と負極の電極タブがプロセス仕様よりも厚く、ケースに挿入するのが困難です。

8. 電解液充填穴のシールに問題があり、鋼球のシール性能が良くないため、膨潤を引き起こします。

9. 供給されるケース材料の厚さにばらつきがあり、厚さに影響を与え、ケースの変形を引き起こす可能性があります。

電池爆発の種類分析

電池セルの爆発の種類は、外部短絡、内部短絡、過充電の 3 つのカテゴリにまとめることができます。ここでの「外部」という用語は、電池セルの外部を指し、電池パック内の絶縁設計の不備によって生じる短絡も含まれます。

外部短絡が発生し、電子部品が回路を遮断できない場合、電池セルは内部で高熱にさらされ、電解質の一部が蒸発して電池ケースが膨張します。電池の内部温度が 135 度に達すると、高品質のセパレーターが細孔を閉じ、電気化学反応を停止またはほぼ停止します。これにより、電流が急激に低下し、温度が徐々に低下して爆発が防止されます。ただし、細孔の閉鎖率が低すぎる場合、または細孔がまったく閉じない場合、電池の温度は上昇し続け、より多くの電解質が蒸発し、最終的に電池ケースが破裂して、材料の燃焼と爆発につながる可能性があります。

内部短絡は主に、銅箔やアルミ箔のウィスカーがセパレーターを突き抜けるか、リチウム金属のデンドライトがセパレーターを突き抜けることで発生します。これらの小さな金属針は、マイクロショートを引き起こす可能性があります。針は細く、一定の抵抗値があるため、電流はそれほど高くない場合があります。銅箔やアルミ箔のウィスカーは製造工程で発生し、電池の液漏れが早すぎるため、電池セルメーカーや組み立て工場で検出されます。さらに、ウィスカーは細いため、時には燃え尽きて電池が正常に戻ることもあります。したがって、ウィスカーのマイクロショートによる爆発の可能性は高くありません。

この記述は、さまざまな電池セル工場で充電直後に電圧が低い不良電池が頻繁に発生するにもかかわらず、爆発事故が非常に少ないという事実によって統計的に裏付けられています。したがって、内部短絡による爆発は主に過充電が原因です。過充電後、電極は針状のリチウム金属結晶で覆われ、至る所でマイクロショートを引き起こします。その結果、電池の温度は徐々に上昇し、最終的には高温により電解質ガスが気化します。この状況では、高温により材料が燃えて爆発するか、ケースが先に破裂して空気が入り込みリチウム金属と激しく反応するかにかかわらず、爆発が発生します。

ただし、過充電と内部短絡によって引き起こされるこのタイプの爆発は、必ずしも充電中に発生するわけではありません。電池の温度がまだ材料の燃焼を引き起こすほど上昇しておらず、消費者が充電を中止して携帯電話を取り出すときに、発生したガスが電池ケースを破裂させるほどではない可能性があります。このとき、多数の微小短絡によって発生した熱により電池の温度が徐々に上昇し、しばらくすると爆発が発生します。消費者からの一般的な説明は、携帯電話を手に取ったときに非常に熱くなっているのに気づき、捨てた後に爆発したというものです。

上記のタイプの爆発を統合すると、過充電の防止、外部短絡の防止、および電池セルの安全性の向上に重点を置くことができます。過充電や外部短絡の防止は電子保護に関係し、電池システムの設計と組み立てに密接に関係しています。電池セルの安全性の向上は化学的および機械的保護に重点が置かれており、電池セル製造工場に密接に関係しています。

電池の設計仕様

世界中に数十億台の携帯電話が存在することを考えると、安全を確保するには、安全保護の故障率を 1 億分の 1 未満に抑える必要があります。回路基板の故障率は一般に 1 億分の 1 よりはるかに高いため、電池 システムの設計には 2 つ以上の安全防御ラインが必要です。設計でよくある間違いは、電池 パックを充電器 (アダプター) で直接充電することです。これにより、過充電保護の責任はすべて電池 パックの保護ボードに委ねられます。保護ボードの故障率は高くありませんが、たとえ 10 万分の 1 と低くても、統計的には世界中で毎日爆発事故が発生しています。

電池 システムが過充電、過放電、過電流の 2 つの安全保護ラインを提供し、各防御ラインの故障率が 1 万分の 1 であれば、2 つの防御ラインで故障率を 1 億分の 1 に減らすことができます。一般的な電池充電システムのブロック図は次のとおりです。充電器と電池 パックの 2 つの主要部分が含まれています。充電器はアダプターと充電コントローラーで構成されています。アダプターは交流を直流に変換し、充電コントローラーは直流の最大電流と電圧を制限します。電池パックには、保護ボードと電池セル、および最大電流を制限する PTC (正温度係数) デバイスが含まれています。

携帯電話の電池システムを例にとると、過充電に対する最初の防御線は、充電器の出力電圧を約 4.2V に設定することで実現されます。つまり、電池パックの保護ボードが故障しても、電池は過充電されず、危険を及ぼすことはありません。2 番目の防御線は、保護ボードの過充電保護機能で、通常は 4.3V に設定されています。つまり、保護ボードは通常、充電電流を遮断する必要はなく、充電器の電圧が異常に高い場合にのみ機能します。過電流保護は保護ボードとヒューズの役割であり、過電流と外部短絡を防ぐための 2 つの防御線も提供します。過放電は電子製品の使用中にのみ発生するため、通常、第一の防御線は製品の回路基板によって提供され、第二の防御線は電池パックの保護基板によって提供されます。電子製品は、3.0V未満の供給電圧を検出すると、自動的にシャットダウンする必要があります。製品がこの機能を備えて設計されていない場合、電圧が2.4Vに低下すると、保護基板が放電回路を遮断します。

要約すると、電池システムを設計するときは、過充電、過放電、過電流に対する2つの電子保護を提供することが不可欠です。保護基板は第二の防御線です。充電中に保護基板を取り外した後に電池が爆発した場合、それは設計が悪いことを示しています。

上記の方法は2つの保護線を提供しますが、消費者は、元の充電器が故障した後、デバイスを充電するために非純正の充電器を購入することがよくあります。充電器メーカーは、コストを考慮して、コストを削減するために充電コントローラを省略することがよくあります。その結果、市場には多くの粗悪な充電器が溢れ、過充電に対する最初の、そして最も重要な防御線が損なわれています。過充電は電池爆発を引き起こす最も重要な要因であるため、粗悪な充電器は電池爆発事故の主な原因であると考えられます。

場合によっては、電池パックに充電コントローラも含まれることがあります。たとえば、多くのラップトップコンピューターの外部電池バーには充電コントローラがあります。これは、ラップトップでは通常、充電コントローラがコンピューター自体に統合されており、ユーザーにはアダプターしか提供されないためです。したがって、ラップトップ用の外部電池パックには、アダプターで充電する際の安全性を確保するために充電コントローラが必要です。さらに、車のシガーライターを使用して充電する製品では、電池パックに充電コントローラが組み込まれている場合があります。

電池の最後の防衛線

すべての電子保護対策が失敗した場合、最後の防御線は電池セル自体によって提供される必要があります。電池セルの安全レベルは、外部短絡と過充電に耐える能力によって大まかに区別できます。電池が爆発する前に、内部の材料の表面にリチウム原子が蓄積されていれば、爆発力は大きくなります。さらに、消費者が低品質の充電器を使用しているため、過充電に対する保護は防御ラインの 1 つだけに限定されることがよくあります。したがって、電池 セルの過充電に対する耐性は、外部の短絡に対する耐性よりも重要です。